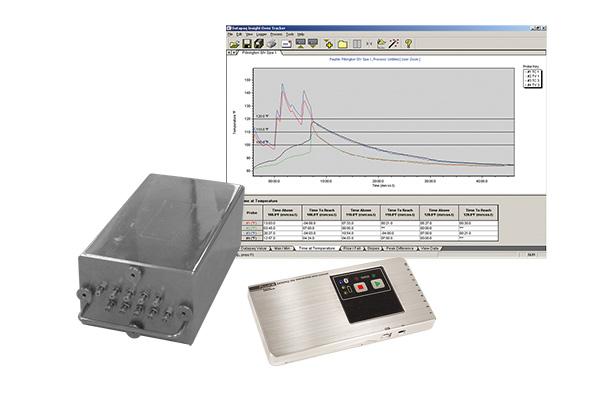

Le système de profilage thermique Datapaq Oven Tracker mesure et analyse les données de température utilisées pour la surveillance et améliore votre processus de dépôt physique en phase vapeur (PVD). Le système Datapaq Oven Tracker résiste aux conditions difficiles des fours/fourneaux sous vide sans pour autant souiller l’environnement de production pendant la durée du processus.

Système de profil thermique de PVD de Datapaq

La solution de profilage thermique pour les process de dépôt physique en phase vapeur (PVD)

Spécialement développé pour le contrôle du process de dépôt physique en phase vapeur

- Validation précise et efficace de nouveaux produits et revêtements

- Confirmation que le processus répond aux spécifications de durcissement

- Mise en évidence immédiate des problèmes de four et utilisation les données précises pour prendre une action corrective

- En un coup d'oeil

- Spécifications techniques

- Applications

- Ressources

Enregistreur de données

Le Datapaq TP6 est la solution parfaite pour les applications de profilage à température élevée les plus exigeantes. Ce système est directement monté dans le four et mesure la température en surface grâce au 10 thermocouples, au maximum, fixés sur le produit.

- Résistant à l’eau (classe IP67)

- Disponible avec des piles alcalines, NiMH ou Lithium

- Compatible avec Datapaq Insight™ pour les applications mobiles

Les boucliers thermiques

Our range of thermal barriers provide safe and contamination-free options for your PVD process, while their robust stainless-steel case with high thermal mass prevents thermal damage in demanding environments.

Logiciel Oven Tracker® Insight™

Le logiciel d’analyse Oven Tracker® Insight™ permet un examen et une analyse des données ainsi que la production de rapports complets. Utilisez l’outil d’optimisation pour prédire théoriquement les effets des modifications des données de profilage sur la performance générale du profil en utilisant l’analyse DatapaqValue.Le choix des paramètres du process n’est plus fastidieux, moins de cycles de validation selon le principe « Essai et erreur » sont nécessaires. Les fonctions incluses dans le logiciel Datapaq Insight sont :

Enregistreur de données Datapaq TP6

| Réf. du modèle | TP6 |

|---|---|

| Canaux | 10 |

| Plage de température | -100 à 1370°C

Dépend du type de thermocouple (type K illustré) |

| Connectivité | USB ou Bluetooth*

|

| Capacité de mémoire | 4 millions points de données

|

| Déclencheurs Marche/Arrêt | Aucun (automatique), Manuel, Température croissante/décroissante et sur la durée

|

| Intervalle d’échantillonnage | 0,1 sec. à 50 min. sans télémesure

2 sec. à 50 min. avec télémesure RF* |

| Précision | ± 0,3 °C – Type K

|

| Résolution | ± 0,1°C

|

| Type de thermocouple | Type K (J, N, T, R, S, B sont disponibles)

|

| Possibilité d’essais multiples | Jusqu’à 10 essais de profils avant le retour au PC

|

* Consultez la société Fluke Process Instruments pour obtenir des informations sur la disponibilité de la télémesure RF et Bluetooth dans votre pays.

Les boucliers thermiques TB5014

| Réf. du modèle | TB5014 |

|---|---|

| Construction | Plaque frontale scellée en acier inoxydable |

| Poids | 7,8 kg |

| Dimensions | 100 x 146 x 303 mm |

| Dissipateur thermique | TB1001 × 2 |

| Durée thermique | 6 hrs @ 150ºC 4 hrs @ 200ºC |

| Température de service maximale | 300ºC |

Thermocouple

Thermocouple - à isolant minéral, type K, diamètre 1,6 mm, enveloppe Nicrobell™

- PA0710 - 1 m

- PA0711 - 2 m

Le process de dépôt physique en phase vapeur (PVD) est une application de revêtement ultraperfectionnée utilisée pour fabriquer des produits de consommation haut de gamme, des produits de joaillerie et médicaux. Dans le cadre du processus du process de dépôt physique en phase vapeur (PVD), il est essentiel de contrôler soigneusement la température de la chambre sous vide et que la surface du produit soit maintenue à une température définie.

Le système Datapaq Oven Tracker vous permet de contrôler rigoureusement les températures dans la chambre sous vide afin de garantir une bonne adhérence du revêtement de surface. Ce système permet également d’optimiser les températures de consigne du four et les paramètres de process pour maximiser le rendement et réduire les coûts d’exploitation. Il facilite également le lancement rapide et sûr de nouveaux designs et matériaux grâce au contrôle rigoureux des caractéristiques de chauffe.