Qu´est-ce que le traitement thermique ?

Le traitement thermique consiste à chauffer ou à refroidir un matériau pour obtenir le résultat souhaité, comme son durcissement ou son ramollissement. Parmi les techniques de traitement thermique figurent le recuit, le durcissement superficiel, le renforcement par précipitation, la trempe, la normalisation et le refroidissement.

Le secteur du traitement thermique comprend deux grands types d´activité : les opérateurs internes de traitement thermique, qui sont rattachés à un site de fabrication de plus grande envergure et proposent leurs services en interne. Le second est les sociétés de traitement thermique, qui fournissent des services de traitement thermique externalisés à différents clients et marchés.

Les sociétés commerciales de traitement thermique travaillent avec de nombreux matériaux de différentes formes et tailles. Les procédés se composent parfois de plusieurs étapes réalisées dans différents types de fours afin d´obtenir les propriétés souhaitées. Cette méthode pose un certain nombre de défis. Tout d´abord, elle n´est pas très pratique et il est parfois impossible de surveiller le procédé de toutes les pièces soumises à traitement thermique. Ensuite, certains procédés de traitement thermique ne permettent pas d´obtenir des propriétés satisfaisantes s´ils ne sont pas mis en œuvre correctement. Par conséquent, il peut se révéler nécessaire de retraiter ou de mettre au rebut les matériaux concernés et, le traitement thermique étant en général considéré comme un procédé de finition, les coûts de mise au rebut sont élevés. C´est particulièrement vrai dans l´industrie automobile et aéronautique.

Par conséquent, comment les ingénieurs de procédés s´assurent-ils que les équipements utilisés pour traiter ces pièces sont adaptés à l´usage prévu ? Si le test des pièces « post-traitement » leur indique si le traitement a ou non porté ses fruits, ils doivent obtenir cette information avant de traiter les pièces afin d´éviter toute mise au rebut ou remise en production superflue. Pour ce faire, ils établissent un programme de test de l´équipement qui permet de classer les fours. Ces classifications peuvent ensuite être adaptées aux spécifications du procédé. Cette méthode permet de s´assurer que l´équipement utilisé pour traiter les pièces est suffisamment efficace et précis pour atteindre des résultats répétables et reproductibles répondant aux exigences des utilisateurs finals. Ces spécifications de classification sont aussi connues sous le nom de spécifications de pyrométrie.

Spécifications de pyrométrie dans l´industrie automobile et aéronautique

Ces deux secteurs d´activité sont soumis à différentes spécifications de pyrométrie. L´industrie aéronautique doit, par exemple, respecter les normes BAC 5621 et RPS 953, rédigées par des clients OEM, ainsi que d´autres normes nationales, telles que BS 2M 54 et DIN 17052-1. L´industrie automobile est régie par des normes analogues.

Mais cet article se concentre sur les deux normes les plus largement adoptées dans l´industrie aéronautique (c´est-à-dire la norme AMS 2750) et automobile (CQI-9).

Ces deux normes sont divisées en sections qui définissent les exigences en matière d´instrumentation, d´équipement de traitement thermique, de thermocouple, d´étude d´uniformité de la température (TUS) et de tests d´exactitude du système (SAT).

Equipment Classification (Instrumentation)

CQI-9

Les exigences de la norme CQI-9 sont moins strictes que celles de l´AMS 2750 en matière d´instrumentation. La principale exigence impose d´étalonner l´instrument de commande du four et de garantir sa traçabilité par rapport aux étalons nationaux. La température mesurée par l´instrument de commande doit aussi être enregistrée par un instrument d´enregistrement distinct. Les tableaux de procédés A-H qui traitent des procédés spécifiques présentent les exigences plus strictes en la matière. Les tableaux de procédés de la norme CQI-9 indiquent les exigences de tolérance minimale selon le procédé (voir les annexes de la norme CQI-9).

AMS 2750

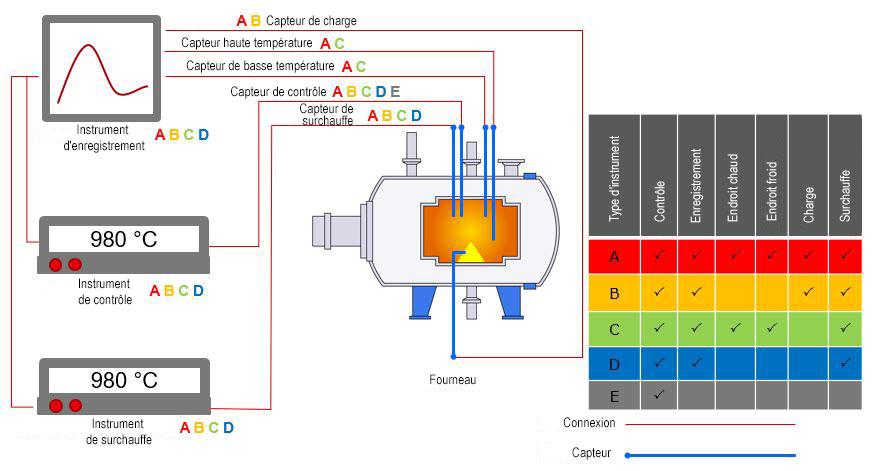

L´AMS 2750 couvre l´instrumentation de manière plus détaillée. Elle classe l´instrumentation en 5 grands types, de A à E. Les instruments et sondes requis pour chaque type d´instrumentation sont décrits dans le schéma ci-dessous :

Les définitions de chaque type de sonde selon les spécifications sont fournies dans la figure ci-dessus.

Tolérance de température du four

La tolérance de température requise pour un produit donné est normalement définie dans les spécifications de procédés correspondant au matériau ou, dans certains cas, dans un dessin. La tolérance de température d´un fourneau est évaluée en réalisant une étude d´uniformité de la température, que nous allons présenter dans la suite de cet article. Une fois établie, cette tolérance (et la classe d´instrumentation dans le cas de l´AMS 2750) affecte les exigences de fréquence et d´exactitude de l´étalonnage des instruments, ainsi que les prochaines études d´uniformité de la température et les tests d´exactitude du système.

L´AMS 2750 ne spécifie pas de tolérances de température à utiliser dans le cadre des différents procédés, mais compile des plages de tolérance pour définir les catégories de fours qui sont souvent mentionnés dans les spécifications de procédés comme suit : Pour découvrir notre outil de programmation très pratique dédié à l´AMS 2750, cliquez sur ce lien :

| Classe de four | Plage d'uniformité de la température (ºF) | Plage d'uniformité de la température (ºC) |

|

1

|

±5 | ±3 |

|

2

|

±10 | ±6 |

|

3

|

±15 | ±8 |

|

4

|

±20 | ±10 |

| 5 | ±25 | ±14 |

|

6

|

±50 | ±28 |

Pour découvrir notre outil de programmation très pratique dédié à l´AMS 2750, cliquez sur ce lien : Pyrométrie AMS2750

Thermocouples

Les normes Cqi9 et AMS2750 détaillent toutes deux l´exactitude et la fréquence d´étalonnage, ainsi que les limites d´utilisation de chaque type de thermocouple. Les règles varient entre la CQI-9 et l´AMS 2750 en fonction du thermocouple, mais aussi en fonction du type de thermocouple et de la température d´utilisation.

Études d´uniformité de la température (TUS)

Des études d´uniformité de la température sont menées pour évaluer la variation de la température au sein de la zone de travail du four. Des configurations types pour l´emplacement des thermocouples peuvent être cubiques ou cylindriques. Le nombre de thermocouples requis dépend du volume et de la classification du four. Des instruments de test in situ spécifiques sont utilisés pour enregistrer les mesures des sondes de TUS (il ne s´agit pas de l´enregistreur de procédé). L´étude requiert au moins 30 minutes de données valides (enregistrées à des intervalles de 2 minutes ou moins). Les fourneaux continus constituent une exception, abordée plus tard.

Des schémas de configurations types de thermocouples sont présentés ci-dessous :

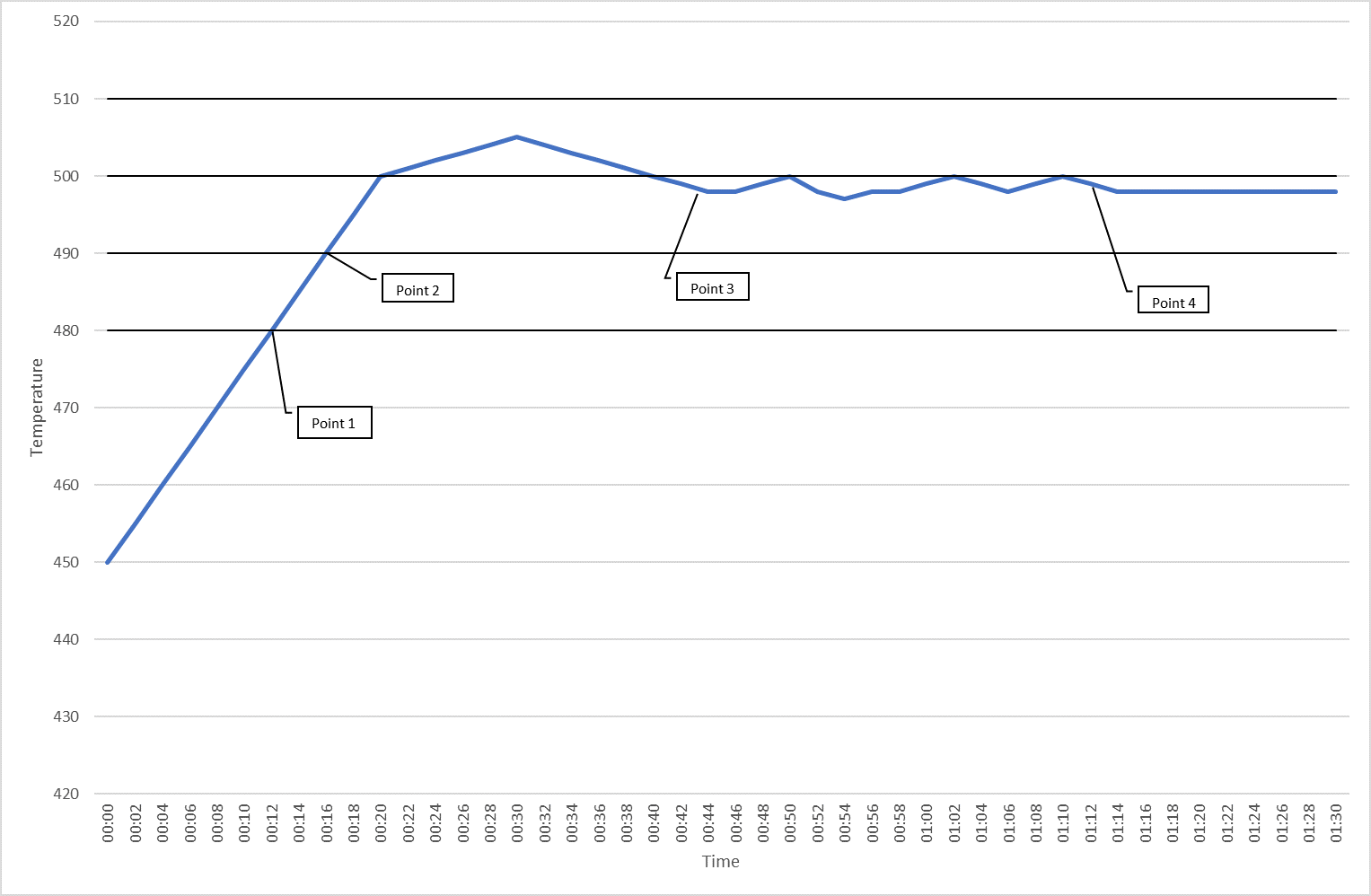

P1 – Début de la surveillance Lorsque les valeurs du premier thermocouple dépassent le seuil de surveillance. Ce point représente le début de la tendance et constitue le premier marqueur sur le graphique. Les données sont recueillies à partir de ce point.

P2 – Lorsque les valeurs du dernier thermocouple dépassent la tolérance du point de consigne.

P3 – Début de la période de stabilité. Tous les thermocouples respectent les tolérances et ne s´écartent pas du point de consigne.

P4 – Fin de la période de stabilité. Elle est définie comme P3 + période de mesure. Ce point représente la fin de la tendance et constitue le troisième marqueur sur le graphique. Il s´agit également la fin des tableaux de données. Au moins 30 minutes de données doivent être recueillies au cours de la période de stabilité.

Test d´exactitude du système (SAT)

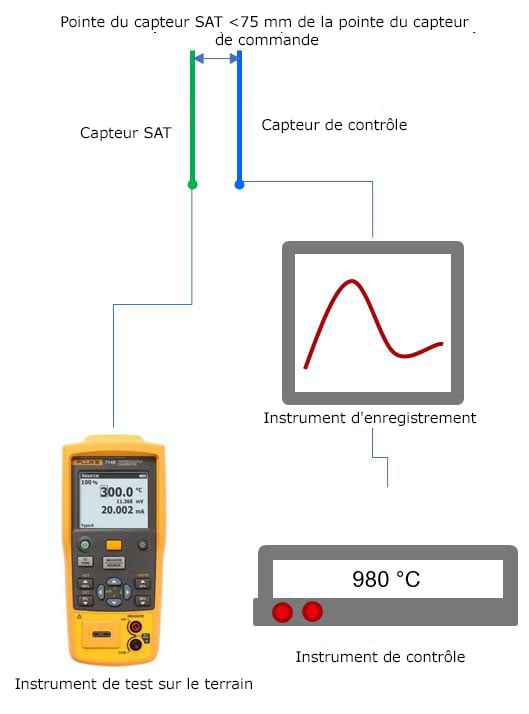

Le test d´exactitude du système est réalisé pour évaluer l´exactitude de l´ensemble du système de mesure à l´aide de dispositifs indépendants (instrument de test in situ et thermocouple SAT étalonné). En plaçant un thermocouple de test à proximité immédiate du thermocouple de zone, la différence de mesure fournit une bonne indication de l´exactitude actuelle de la configuration de l´instrument et du thermocouple.

Résumé

Les procédés de traitement thermique utilisés dans la fabrication de pièces destinées à l´industrie aéronautique et automobile sont réglementés par des normes nationales et industrielles. Afin de satisfaire à ces réglementations, le procédé doit être mesuré avec exactitude au moyen d´un équipement étalonné et traçable et les résultats doivent être documentés. Qu´il s´agisse de procédés statiques ou continus, ces mesures peuvent être réalisées à l´aide d´un équipement placé à l´extérieur du four. Cependant, l´utilisation d´un équipement de profilage in situ permet de gagner du temps dans la plupart des cas. Dans le cadre de procédés de traitement thermique par convoyeur, l´enregistreur de données en continu est considéré comme la solution la plus sûre, la plus facile à utiliser et la plus précise.

Voir le prochain article : Mesure précise de la température infrarouge sans contact >>