Pourquoi cuire les produits alimentaires ?

La cuisson offre de nombreux avantages avérés, tels qu´une amélioration du goût, de la palatabilité et de la durée de conservation, mais aussi une réduction du temps de préparation à la maison. Les transformateurs agroalimentaires du monde entier cherchent de plus en plus à proposer des plats préparés afin d´ajouter de la valeur au produit et d´accroître l´intérêt du marché pour leurs produits.

Dans de nombreux secteurs agroalimentaires, notamment celui de la viande et de la volaille, le principal avantage de la cuisson – et l´exigence essentielle – réside dans la sécurité sanitaire du produit. Lorsqu´il achète des plats préparés au supermarché ou dans un restaurant, le client s´attend à ce que les aliments soient propres à la consommation. Grâce à l´intérêt accru des médias et du grand public pour ce sujet, il est désormais possible de remonter jusqu´au transformateur agroalimentaire fautif en cas d´intoxication alimentaire. Les conséquences potentielles liées au rappel des produits ou à la perte de confiance des clients envers une marque ou un fournisseur peuvent être catastrophiques.

Les principes HACCP

Au vu de la pression croissante imposée par le marché et de la réglementation à respecter pour garantir la sécurité sanitaire des produits, les sociétés agroalimentaires du monde entier ont adopté les principes HACCP. L´acronyme HACCP désigne une méthode d´analyse des dangers et les points critiques pour leur maîtrise. Cette méthode implique l´évaluation systématique de toutes les principales étapes de production agroalimentaire, ainsi que l´identification de ces étapes, qui sont essentielles pour la sécurité sanitaire des produits. La méthode HACCP contient sept grands principes, qui visent à identifier, à maîtriser, à surveiller et à documenter les dangers potentiels des opérations de transformation agroalimentaire. En ce qui concerne le secteur de la volaille, la cuisson et la réfrigération constituent le principal point de contrôle critique de la méthode HACCP.

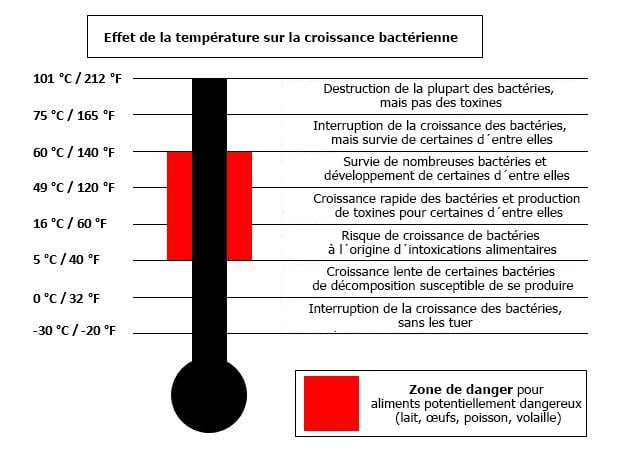

Comme illustré à la Figure 1, le développement de bactéries potentiellement mortelles, telles que Listeria Monocytogenes, est étroitement lié à la température. Toute erreur lors du processus de cuisson et de réfrigération est susceptible d´accélérer la croissance bactérienne au lieu d´éliminer cette menace. En effet, la frontière entre le développement des bactéries à 49 °C (120 °F) et leur élimination à 74 °C (165 °F) est mince.

Mise en œuvre d´un programme HACCP en pratique

Nombreux sont les transformateurs agroalimentaires à mettre en œuvre les principes HACCP, tels que détaillés dans le Tableau 1. Un point critique du processus de cuisson ou de réfrigération est le contrôle manuel de la température des produits à la sortie du four ou du refroidisseur au moyen d´un thermomètre portatif. Cette opération, facile à mettre en œuvre en soi, soulève quelques questions auxquelles il convient de répondre avec précaution.

| Les principes HACCP | |

|

Principe 1 |

Réaliser une analyse des dangers |

|

Principe 2 |

Déterminer des points de contrôle critique |

|

Principe 3 |

Établir des limites critiques |

|

Principe 4 |

Définir des procédures de surveillance |

|

Principe 5 |

Établir des mesures correctives |

|

Principe 6 |

Établir des procédures de vérification |

|

Principe 7 |

Définir des procédures d´archivage et de documentation |

- La température en sortie reflète-t-elle précisément la température maximale atteinte par le produit ?

- L´opérateur mesure-t-il la bonne partie du produit (c´est-à-dire le cœur du produit ou sa surface) ?

- L´opérateur mesure-t-il la température de l´ensemble des produits soumis à un cycle de cuisson - situés en haut et en bas pour les chariots statiques ou à gauche et à droite dans un four à convoyeur ?

- L´enregistrement manuel des valeurs de température des produits est-il correctement réalisé ? La transposition des mesures d´un écran numérique à une fiche de test d´AQ est souvent source d´erreurs.

Le principal écueil lié à l´utilisation d´un thermomètre manuel réside dans le recueil d´une seule valeur de mesure au terme du processus. Si la température au cœur du produit est supérieure à la valeur minimale de sécurité établie, tout va bien et le processus peut se poursuivre en toute confiance. Mais dès lors que la température interne est inférieure à la valeur cible, le produit n´est pas conforme aux exigences comme le montre le Tableau 1 au Principe 5 et le système doit être analysé en vue de mettre en œuvre une mesure corrective. Un produit pas assez cuit peut signifier une erreur de paramétrage de la recette ou un dysfonctionnement du four en lui-même. De quelles options dispose le responsable AQ en cas température interne du produit trop basse alors que le four est correctement paramétré ?

L´affichage du panneau de commande du four ne permet pas d´avoir une image complète du processus de cuisson. La sonde de contrôle de la température du four est souvent éloignée du produit et n´est pas en mesure de refléter sa température réelle. La température atteinte par le produit peut être affectée par de nombreuses variables, y compris la vitesse de l´air et le taux d´humidité, qui ne dépendent pas toujours du point de consigne du four. Une circulation d´air mal répartie au sein d´un four peut entraîner un déséquilibre de la température et donc des vitesses de cuisson sensiblement différentes en fonction de l´emplacement du produit dans le four.

L´utilisation d´un enregistreur de données « en continu » afin de surveiller la température des produits au cours du processus de cuisson et de réfrigération permet de trouver rapidement l´origine d´une température de sortie non conforme et de respecter le principe 5 (relatif à l´établissement de mesures correctives). L´enregistreur de données peut aussi s´intégrer à une procédure de mesures régulières conforme au principe 4, voir Tableau 1.

En plus de garantir la conformité avec les principes HACCP, un enregistreur de données « en continu » permet de définir des recettes plus efficaces, de vérifier l´efficacité des mesures correctives et de faciliter la mise en œuvre d´un système de qualité préventif et non réactif.

Conclusion

L´avantage de ce système par rapport aux thermomètres manuels est qu´il fournit des informations exhaustives sur la température du four et du produit tout au long du processus. Ces informations sont requises dès lors que la valeur cible du CCP n´est pas atteinte, car cela met en évidence un problème de cuisson, tels que des points froids, susceptibles d´entraîner une mauvaise cuisson.

Les données du profil thermique sont également très précieuses pour s´assurer de la réussite des mesures correctives. En adoptant une approche « continue », les utilisateurs peuvent comprendre parfaitement l´effet des caractéristiques de fonctionnement du four (sur le profil de cuisson du produit).

Ces informations contribuent au développement du produit et à l´optimisation du cycle de cuisson, garantissant la qualité et le rendement de la production sans compromettre la sécurité sanitaire des produits.