¿Qué es el Tratamiento Térmico?

El tratamiento térmico involucra el uso del calentamiento o del enfriamiento para conseguir un resultado deseado, tal como el endurecimiento o el suavizado de un material. Las técnicas de tratamiento térmico incluyen el recocido, cementación, fortalecimiento por precipitación, templado, normalizado y enfriamiento rápido.

En la industria del tratamiento térmico, existen típicamente dos tipos de negocios, el primero son los tratadores térmicos cautivos, que son parte de una instalación manufacturera grande y el tratamiento térmico de partes “en casa”. El segundo tipo de negocios es el de los tratadores térmicos comerciales, que proveen el tratamiento térmico como un servicio subcontratado a varios clientes y mercados.

Los negocios de tratamiento térmico comercial procesan muchos materiales diferentes en varias formas y tamaños. Muchas veces los procesos son multietapa y llevados a cabo en diferentes tipos de hornos para conseguir las propiedades deseadas. Esto presenta una cantidad de problemas, primeramente es bastante impráctico y a veces no es posible monitorear el proceso de todas las partes que se están procesando a través de un ciclo térmico. En segundo lugar, algunos de los procesos de tratamiento térmico, si no se llevan a cabo adecuadamente resultarán en propiedades insatisfactorias. Esto puede resultar en la necesidad de tratar de nuevo o descartar el material y ya que el tratamiento térmico es usualmente considerado un proceso de acabado, el costo de eliminar estas partes es muy alto. Esto es particularmente cierto en las industrias aeroespacial y automotriz.

De modo que, ¿cómo se aseguran los Ingenieros de Procesos que el equipo que está siendo utilizado para procesar las partes es el adecuado para este propósito? Probar las partes “post proceso” les dirá si el tratamiento térmico ha sido o no exitoso, pero existe la necesidad de saber esto antes de procesar las partes para evitar los desperdicios innecesarios y el retrabajo. La respuesta es establecer un esquema de pruebas del equipo que permita clasificar los hornos, estas clasificaciones pueden entonces adoptarse dentro de las especificaciones del proceso. Esto a la vez asegura que el equipo que está siendo usado para procesar las partes está operando eficientemente y con suficiente precisión para lograr resultados repetibles y consistentes que satisfagan los requerimientos de los usuarios finales. Estas especificaciones para clasificación de los hornos se conocen usualmente como especificaciones de pirometría.

Especificaciones de Pirometría en las Industrias Aeroespacial y Automotriz

Existen varias especificaciones de pirometría encontradas en estas dos industrias. Para la industria aeroespacial existen dos ejemplos tales como BAC 5621 y RPS 953 que han sido escritas por clientes OEM, también existen estándares nacionales tales como BS 2M 54 y DIN 17052-1. La industria automotriz tiene estándares similares.

Sin embargo, este artículo se enfocará en las dos que han sido más ampliamente aceptadas, en la industria aeroespacial (que es la AMS 2750) y para la industria automotriz (CQI-9).

Ambas especificaciones se han dividido en secciones que definen los requerimientos para la instrumentación, equipo para procesamiento térmico, los termopares, las investigaciones de uniformidad térmica (TUS) y las pruebas de precisión del sistema (SAT).

Clasificación de los Equipos (Instrumentación)

CQI-9

Dentro de los requerimientos de la CQI-9 para la instrumentación son menos rigurosos que los de la AMS 2750. El requerimiento clave está en que el instrumento que controle el horno esté calibrado y que sea trazable a los estándares nacionales. La temperatura medida por el instrumento de control también debe estar registrada por un instrumento de grabación independiente. Cualesquiera otros requerimientos de instrumentación más rigurosos están cubiertos por las tablas de procesos A-H para procesos específicos. Dentro del CQI-9 las tablas de procesos indican los requerimientos mínimos de tolerancia para procesos específicos. (vea los apéndices del CQI-9).

AMS 2750

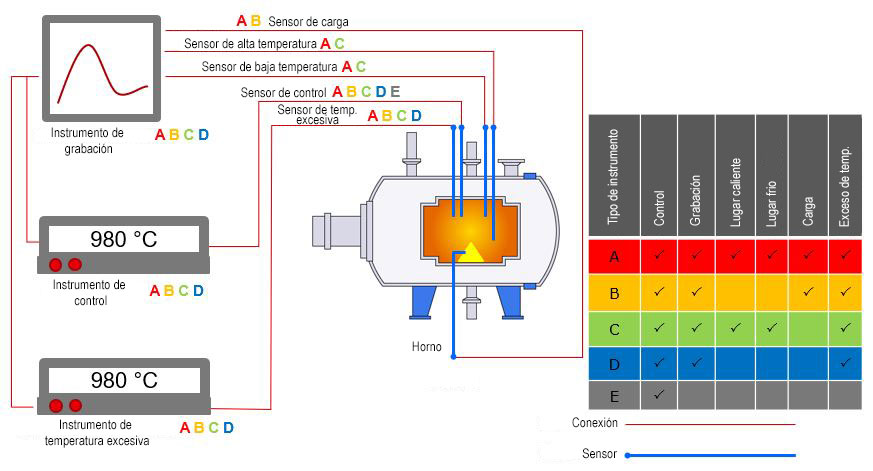

El AMS 2750 se encarga de la instrumentación en una forma más detallada. Dentro de las especificaciones existen 5 tipos de instrumentación A-E. Los instrumentos y sensores requeridos para cada tipo de instrumentación están descritos en el diagrama de abajo:

Las definiciones para cada tipo de sensor se pueden encontrar en la figura de arriba, dentro de su especificación.

Tolerancia de Temperatura del Horno

La tolerancia de temperatura requerida para cada tipo de producto dado es normalmente definida dentro de la especificación del proceso para el material y en algunos casos en el dibujo. La tolerancia de temperatura de un horno es valorada tomando en cuenta un TUS, el cual será cubierto más adelante en este artículo. Una vez establecida, esta tolerancia (y en el caso de AMS 2750, la clase de la instrumentación) afecta a los requerimientos de frecuencia y precisión de la calibración del instrumento, futuros TUS y pruebas SAT.

El AMS 2750 no indica las tolerancias de temperatura que deben ser usadas para procesos específicos, pero sí tabula bandas de tolerancia para definir las clases de hornos que son frecuentemente referenciados en especificaciones de los procesos como sigue:

|

Clase de horno

|

Rango de uniformidad de temperatura (ºF) | Rango de uniformidad de temperatura (ºC) |

|

1

|

±5 | ±3 |

|

2

|

±10 | ±6 |

|

3

|

±15 | ±8 |

|

4

|

±20 | ±10 |

| 5 | ±25 | ±14 |

|

6

|

±50 | ±28 |

Para ver nuestra práctica tabla de agendamiento para el AMS 2750 siga este enlace: Pirometría AMS2750

Termopares

Tanto el Cqi9 como el AMS2750 detallan la frecuencia de calibración y la precisión, así como los límites de utilización para cada tipo de termopar. La regla difiere entre el CQI-9 contra el AMS 2750 en que son dependientes de la función del termopar, así como el tipo de termopar y la temperatura de utilización.

Investigaciones de Uniformidad Térmica (TUS)

Las Investigaciones de Uniformidad Térmica se llevan a cabo para valorar las variaciones de temperatura dentro de la zona de trabajo del horno. Las configuraciones típicas para las posiciones de los termopares pueden ser en caja o cilíndrico. El número de termopares requeridos depende del volumen del área de trabajo y la clase del horno. Instrumentos de Campo para Pruebas Específicas se utilizan para registrar los sensores TUS (no el Registrador del Proceso).

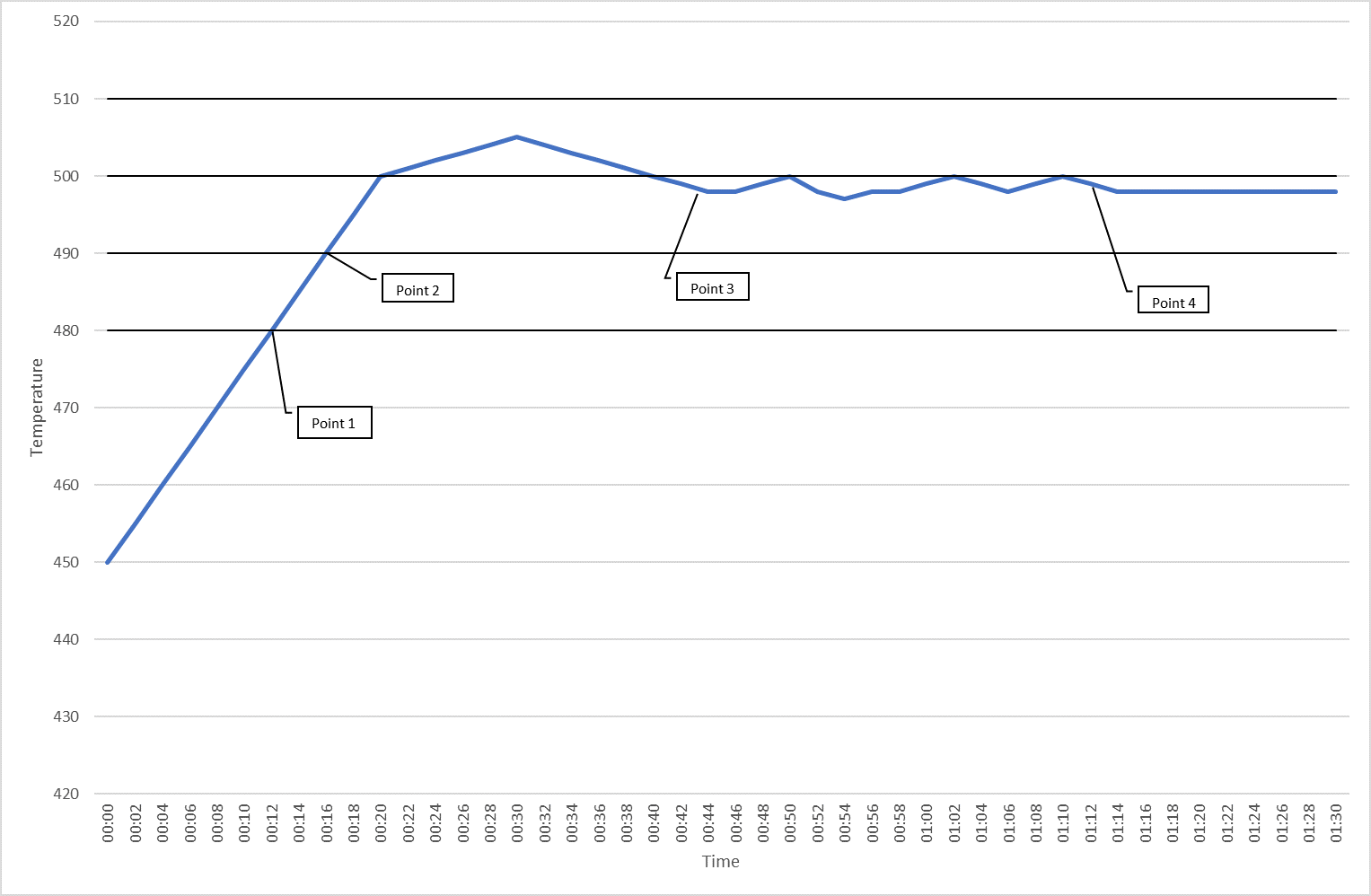

La investigación requiere de un mínimo de 30 minutos de datos buenos (registrados a intervalos de 2 minutos o menos). Excepto en el caso de hornos continuos lo que será discutido más adelante.

Abajo se muestran diagramas de configuraciones típicas para los termopares:

P1 – Inicio del monitoreo. Cuando el primer termopar cruza la línea de umbral del monitoreo. Este punto es el inicio de la tendencia y un primer marcador en la gráfica. Los datos se capturan a partir de este punto.

P2 – Cuando el último termopar cruza el punto de ajuste de la tolerancia.

P3 – Inicio del período de estabilidad. Todos los termopares dentro de tolerancia y sin tendencia a alejarse del punto de ajuste.

P4 – Final del período de estabilidad. Está definido como P3 + el período de medición. Este punto es el final de la tendencia y el tercer marcador en la gráfica. Esto es también el final de las tablas de datos. Se necesita un mínimo de 30 minutos de datos capturados durante el periodo de estabilidad.

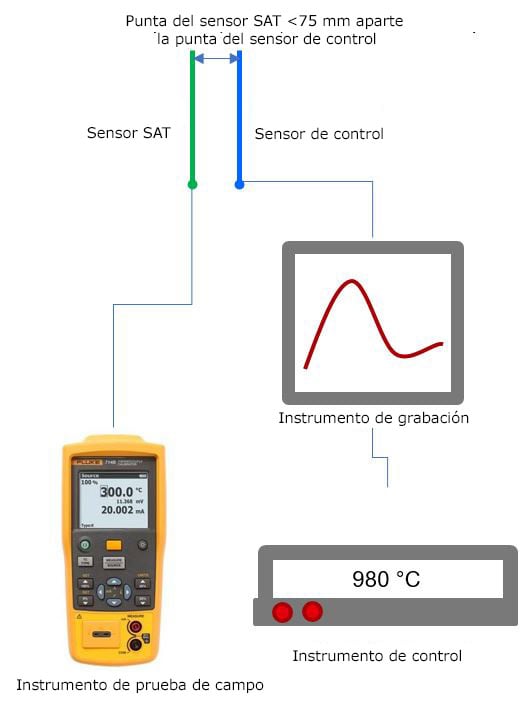

Prueba de Precisión del Sistema (SAT)

El SAT se lleva a cabo para valorar la precisión de todo el sistema de medición utilizando un sistema de dispositivo independiente (Instrumento de Pruebas de Campo y un Termopar calibrado para el SAT). Al colocar un termopar de prueba en cercana proximidad a la zona del termopar, la delta provee una buena indicación de la precisión actual del termopar y de la configuración del instrumento.

Resumen

Los procesos de tratamientos térmicos utilizados en la manufactura de partes tanto para la industria aeroespacial como para la automotriz están bien regulados por los estándares de la industria y nacionales. Para cumplir con estas regulaciones el proceso debe ser medido con precisión utilizando equipo calibrado y trazable y los resultados documentados. En los procesos estáticos o por lotes esto puede llevarse a cabo con equipos fuera del horno; sin embargo, en muchos casos se puede ahorrar tiempo utilizando un perfilador “en proceso”. En procesos de tratamiento térmico en bandas transportadoras un perfilador de temperatura viajero (en el proceso) es considerado como la solución más segura, la más fácil de usar y la más precisa.

Siguiente artículo: Regulación en Alimentos (HACCP) >>