¿Por qué se Cocinan los Alimentos?

Los beneficios de cocinar los alimentos están bien documentados para incluir entre otros: mejorar el sabor, sabor agradable, textura, vida en anaquel y más recientemente, reducción del tiempo de preparación en el hogar. Los procesadores de alimentos en el mundo cada vez más se enfocan en el suministro de productos precocidos con el objetivo de agregar valor al producto y de este modo maximizar su atractivo en el mercado.

En muchos sectores alimenticios, particularmente en carne y aves, el beneficio primordial y requerimiento crítico para el cocimiento sigue siendo la seguridad de los alimentos. El consumidor doméstico cuando compra alimentos precocidos en un supermercado o en un restaurante espera que el alimento sea seguro para consumirse. Con un mayor interés en los medios y conciencia pública, los brotes de intoxicación alimentaria son rastreados hasta el procesador del alimento en cuestión. El resultado potencial en términos de retirada de productos, pérdida de la confianza de los clientes en una marca de productos o proveedor puede ser catastrófica.

Los Principios del HACCP

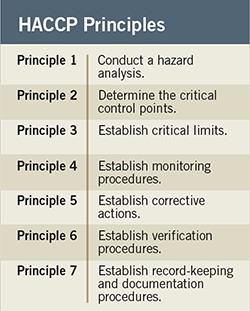

Enfrentadas por la presión del mercado y regulaciones a suministrar productos seguros, las compañías de alimentos en el mundo están adoptando el HACCP. HACCP significa Análisis de Riesgos y Puntos Críticos de Control, que involucra la valoración sistemática de todos los pasos principales involucrados en una operación de alimentos, así como la identificación de esos pasos, los cuales son críticos para la seguridad del producto. El protocolo del HACCP contiene siete principios principales, los cuales son usados para identificar, controlar, monitorear y documentar los peligros potenciales en la operación de procesamiento de alimentos. Para operaciones adicionales en el procesamiento de aves, el más importante punto crítico de control en el protocolo del HACCP es el proceso de cocimiento y congelamiento.

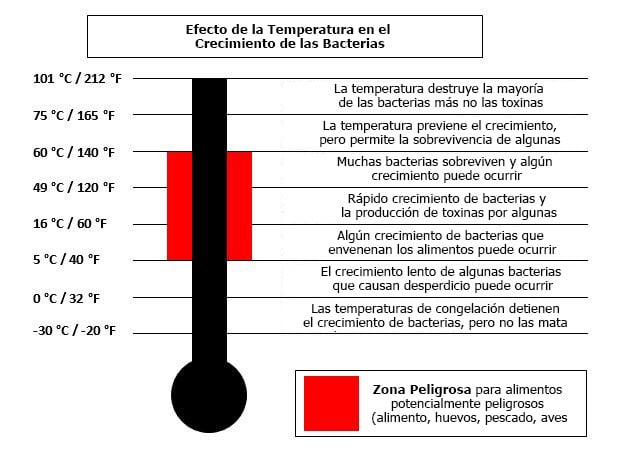

Como se ilustra en la Figura 1, bacterias potencialmente letales tales como la Listeria Monocytogenes tienen una interdependencia crítica con la temperatura. Hacer mal el proceso de cocimiento y congelación puede resultar en el crecimiento acelerado de las bacterias en vez de conseguir la eliminación intencional de las bacterias. Una fina línea divide el crecimiento de las bacterias a 120°F y su eliminación a 165°F.

Implementando el Plan HACCP en la Práctica

Para muchos procesadores de alimentos, los principios del HACCP son comúnmente implementados como se detalla en la Tabla 1. Un punto crítico del proceso cuando se cocina o congela el alimento es la prueba manual de las temperaturas del producto a la salida del horno o del congelador por medio de un termómetro manual. Esta acción en sí misma es fácil de implementar, pero tiene algunos problemas que deben ser manejados con cuidado.

- ¿La temperatura de salida realmente refleja con precisión la temperatura pico en el producto?

- ¿Está el operador midiendo en la parte correcta del producto? Es decir, en el centro o en la superficie

- ¿Está el operador midiendo productos sobre el total del cocimiento/área del horno – parte superior e inferior de un estante de alimentos estático o de izquierda a derecha en un horno de banda transportadora?

- ¿El registro manual de las lecturas de temperatura del producto es aceptable? Existe el potencial error de trasladar las lecturas de una pantalla digital a la hoja de pruebas de Control de Calidad.

La mayor deficiencia en el uso de un termómetro manual es que sólo provee de un punto de medición posterior al proceso. Si la temperatura del centro del producto es mayor que el mínimo seguro especificado entonces todo está bien y el procesamiento puede continuar con confianza. En el caso de que la temperatura del centro sea menor que el valor objetivo como podemos ver en la Tabla 1, principio 5, entonces ese evento de un producto fallando en cumplir el límite crítico debe hacer que se analice el sistema y se deba implementar una acción correctiva. Un producto con cocimiento incompleto podría ser resultado de un horno corriendo con los parámetros de una receta incorrecta o que el horno en sí mismo no se está desempeñando correctamente. ¿Qué opciones le quedan al gerente de Control de Calidad cuando enfrenta una situación donde la temperatura del centro del producto es muy baja pero el controlador del horno está configurado correctamente?

La lectura del indicador del controlador del horno no muestra la imagen completa de lo que está ocurriendo en el horno. El sensor del control de temperatura del horno frecuentemente está instalado lejos del producto y no puede reflejar la temperatura experimentada por el producto. La temperatura experimentada por el producto puede ser afectada por muchas variables incluyendo la velocidad del aire y el nivel de humedad y puede ser independiente del punto de ajuste del horno. Un flujo de aire pobremente balanceado dentro del horno puede resultar en un desbalance de temperatura que puede resultar en diferencias significativas en las tasas de cocimiento dependientes de la posición dentro del volumen del horno.

El uso de un registrador de datos “en-proceso” monitoreando la temperatura del producto a todo lo largo del proceso de cocimiento y congelación puede ser usado para encontrar rápidamente la causa de la incorrecta temperatura de salida del producto y por consiguiente permitir a los ingenieros de proceso seguir el principio 5 (relacionado a establecer las acciones correctivas). También puede formar parte del procedimiento rutinario de medición en cumplimiento del principio 4, vea la Tabla 1.

Adicionalmente al cumplimiento de los lineamientos del HACCP, un perfilador “en-proceso” ayudará a establecer recetas más eficientes, confirmar la efectividad de las acciones correctivas y dará soporte al sistema de calidad que será preventivo en vez de reactivo.

Conclusión

En resumen, el uso regular de un sistema de perfilado de temperatura “en-proceso” es el mejor método para satisfacer todos los principios de los protocolos del HACCP ya sea para procesos de cocimiento y congelado en bandas transportadores o rotatorios.

El beneficio de un sistema “en-proceso” sobre el termómetro manual es que provee de un registro completo del producto y de las temperaturas del horno durante el proceso. Esta información es requerida si el valor del Punto Crítico de Control no se está consiguiendo como lo resaltarán las áreas problemáticas en el cocimiento tal como puntos fríos que podrían estar causando el cocimiento deficiente.

Los datos de perfil de temperatura son también invaluables para verificar que cada acción para corregir la falla ha sido exitosa.

Al adoptar el enfoque de “en-proceso”, se puede establecer un claro entendimiento del efecto en las características operativas del horno (en el perfil de cocimiento del producto). Esta información ayuda en el desarrollo de productos y a optimizar el ciclo de cocimiento para garantizar la calidad del producto y su rendimiento sin tener que comprometer la seguridad del producto.

Artículo siguiente: Estándares en la Industria del Recubrimiento >>