Was ist Wärmebehandlung?

Die Wärmebehandlung umfasst den Einsatz von Heiz- oder Abschreckvorrichtungen, um das gewünschte Ergebnis zu erzielen, beispielsweise, um ein Material zu härten oder weicher zu machen. Zu den Wärmebehandlungsverfahren zählen unter anderem das Weichglühen, Einsatzhärten, Ausscheidungshärten, Temperieren, Normalglühen etc. und verschiedene Abschreckverfahren.

In der Wärmebehandlungsindustrie sind im Wesentlichen zwei verschiedene Unternehmensformen anzutreffen. Zum einen sind es Abteilungen, die als Bestandteil größerer Produktionsbetriebe die Wärmebehandlung intern durchführen. Zum anderen sind es Lohnunternehmer, die die Wärmebehandlung als externe Dienstleistung für verschiedene Kunden und Märkte erbringen.

Lohnunternehmer verarbeiten viele verschiedene Materialien in den verschiedensten Formen und Größen. Zuweilen handelt es sich auch um mehrstufigen Prozesse, die in verschiedenen Öfen durchgeführt werden, um die gewünschten Eigenschaften zu erzielen. Damit sind diese Betriebe mit zahlreichen Herausforderungen konfrontiert. Erstens ist es sehr schwer und manchmal auch unmöglich, den Durchlauf aller Teile durch den Wärmebehandlungsprozess zu überwachen. Zweitens führen manche Wärmebehandlungsprozesse bei nicht ordnungsgemäßer Durchführung zu unerwünschten Materialeigenschaften. Das kann dazu führen, dass das Material noch einmal behandelt oder sogar verschrottet werden muss. Da die Wärmebehandlung zumeist ein Endbearbeitungsprozess ist, sind die Kosten für das Verschrotten dieser Teile hier besonders hoch. Das gilt umso mehr für die Luftfahrt und die Automobilindustrie.

Wie können die Verfahrenstechniker also sicherstellen, dass die eingesetzten Anlagen für ihren Zweck geeignet sind? Beim Materialtest der Teile nach der abgeschlossenen Wärmebehandlung erfahren sie, ob die Behandlung erfolgreich durchgeführt wurde. Aber das müssten sie eigentlich vor dem Beginn der Wärmebehandlung wissen, um unnötigen Abfall und aufwändige Nacharbeiten zu vermeiden. Die Lösung besteht darin, einen Testplan für die Anlagen zu erstellen, der es erlaubt, die Öfen zu klassifizieren und diese Ofenklassen dann auf die Prozessspezifikationen anzuwenden. Auf diese Weise kann sichergestellt werden, dass die zum Verarbeiten der Teile verwendeten Anlagen effizient und präzise funktionieren, um wiederholbare und gleichbleibende Ergebnisse, die den Anforderungen des Endnutzers gerecht werden, zu produzieren. Diese Parameter für die Klassifizierung der Öfen werden als pyrometrische Spezifikationen bezeichnet.

Pyrometrische Spezifikationen in der Luftfahrt und Automobilindustrie

In diesen beiden Industriezweigen werden verschiedene pyrometrische Spezifikationen verwendet. In der Luftfahrt sind es beispielsweise die Standards BAC 5621 und RPS 953, die von OEM-Kunden verfasst wurden, aber auch nationale Normen wie BS 2M 54 und DIN 17052‑1. In der Automobilindustrie werden ähnliche Normen verwendet.

Dieser Artikel konzentriert sich jedoch auf die beiden am weitesten verbreiteten Normen für die Luftfahrt (AMS 2750) und die Automobilindustrie (CQI-9).

Beide Spezifikationen unterteilen sich in Abschnitte, die die Anforderungen an die Instrumentierung, die Wärmebehandlungsanlagen, die Thermoelemente, die Prüfung der Temperaturgleichmäßigkeit (TUS) und der Systemgenauigkeit (SAT) definieren.

Klassifizierung der Instrumentierung

CQI-9

Die Norm CQI-9 stellt weniger strenge Anforderungen an die Instrumentierung als die AMS 2750. Die Hauptforderung besteht darin, dass die Regeleinrichtung der Ofensteuerung kalibriert und auf nationale Normen rückführbar ist. Die von der Regeleinrichtung gemessene Temperatur muss zudem von einem separaten Aufzeichnungsgerät protokolliert werden. Die für spezifische Prozesse geltenden Prozesstabellen A bis H legen strengere Anforderungen an die Instrumentierung fest. In der Norm CQI-9 geben die Prozesstabellen die Mindesttoleranzen für ausgewählte Prozesse an (siehe Anhänge zur CQI-9).

AMS 2750

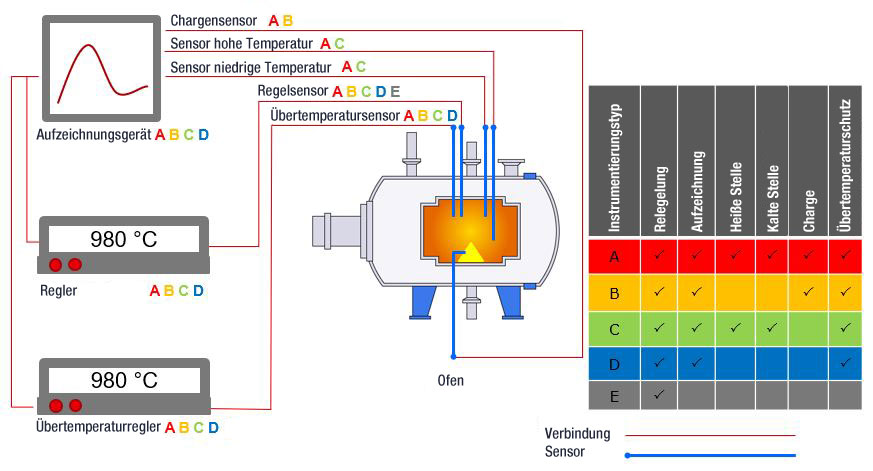

Die Norm AMS 2750 geht genauer auf die Instrumentierung ein. Sie legt fünf Instrumentierungstypen A bis E fest. Die untenstehende Abbildung erläutert die geforderten Mess- und Regeleinrichtungen und Sensoren für die einzelnen Typen:

Die Definitionen der einzelnen Sensortypen können der obenstehenden Abbildung entnommen werden.

Ofen-Temperaturtoleranz

Die geforderte Temperaturtoleranz eines Produktes wird normalerweise in der Prozessspezifikation des Materials oder auch in der Zeichnung angegeben. Die Temperaturtoleranz des Ofens wird mit Hilfe einer Temperaturgleichmäßigkeitsprüfung (TUS) ermittelt, die weiter unten erläutert wird. Diese Toleranz (und bei der Norm AMS 2750 die Instrumentierungsklasse) beeinflusst die Häufigkeits- und Genauigkeitsanforderungen der Instrumentenkalibrierung und der zukünftigen TUS- und SAT-Prüfungen.

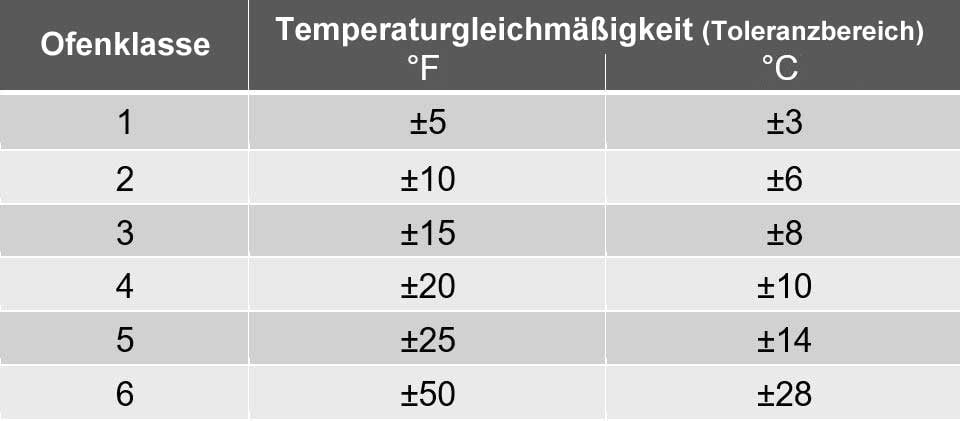

AMS 2750 gibt nicht die Temperaturtoleranzen an, die für spezifische Prozesse zu verwenden sind, sondern führt in einer Tabelle die Toleranzbänder für Ofenklassen auf, die in den Prozessspezifikationen häufig wie folgt angegeben werden:

Unter dem folgenden Link finden Sie das praktische Planungswerkzeug für die Norm AMS 2750

Thermoelemente

Sowohl die Norm CQI-i9 als auch die Norm AMS 2750 geben die Kalibrierhäufigkeit und -genauigkeit sowie die Nutzungsdauer aller Thermoelemente-Typen an. Dabei gibt es jedoch Unterschiede, die auf die Funktion und den Typ des Thermoelements sowie auf die Einsatztemperatur zurückzuführen sind.

Temperaturgleichmäßigkeitsprüfung (TUS)

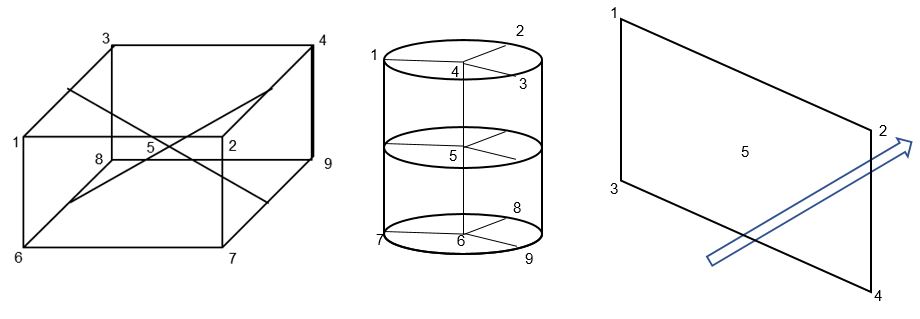

Temperaturgleichmäßigkeitsprüfungen (Temperature Uniformity Survey, TUS) werden durchgeführt, um Temperaturschwankungen im Nutzraum des Ofens zu bewerten. Die Thermoelemente werden zumeist in einem kubischen oder zylindrischen Aufbau angeordnet. Die Anzahl der benötigten Thermoelemente ist vom Volumen des Nutzraums und der Ofenklasse abhängig. Zum Aufzeichnen der TUS-Sensoren werden spezifische Feldtest-Instrumente (nicht der Prozess-Rekorder) genutzt.

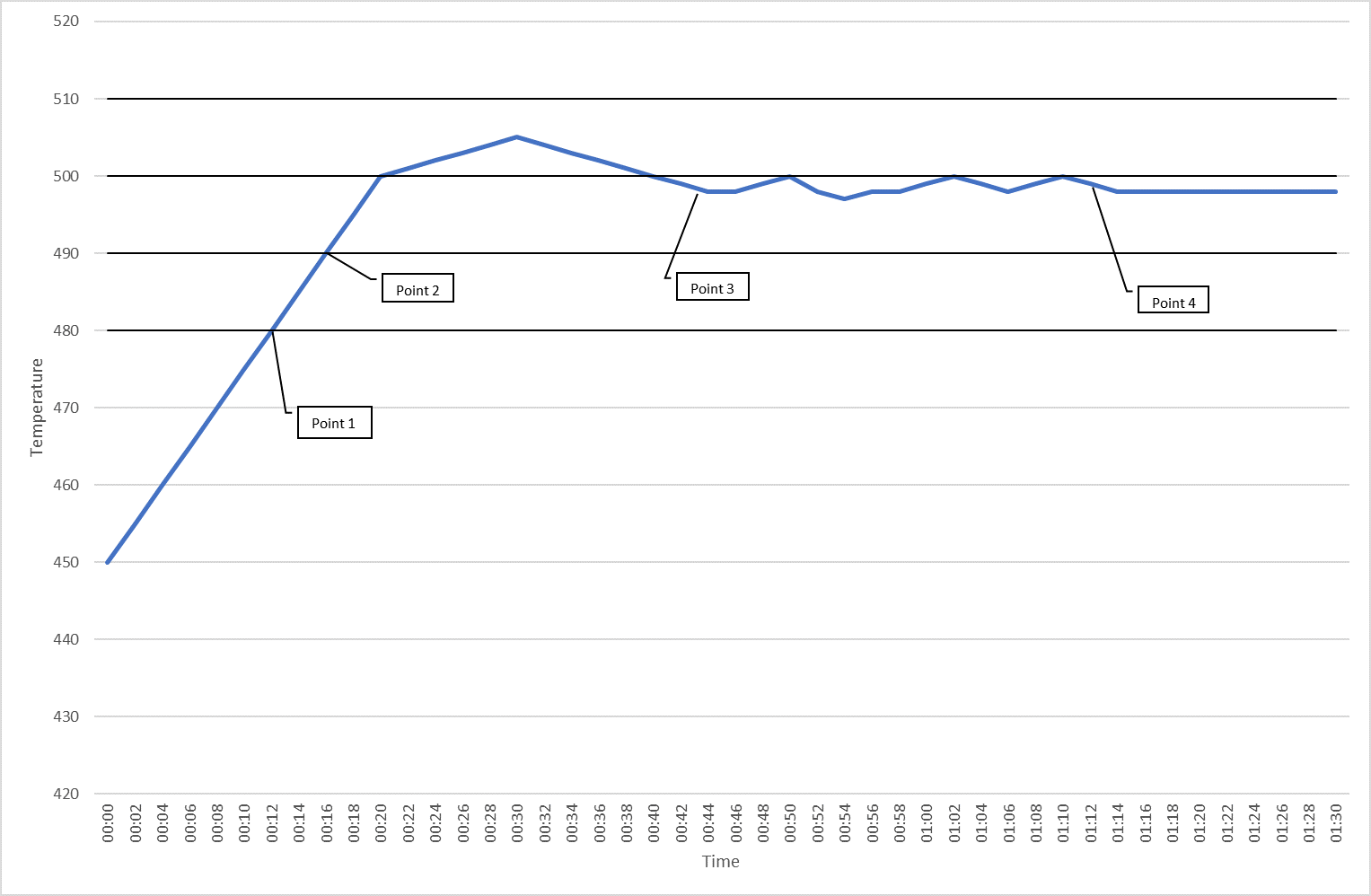

Bei Aufzeichnung im 2-Minuten-Abstand (oder weniger) werden für die Prüfung mindestens 30 Minuten aussagekräftiger Daten benötigt. Eine Ausnahme sind Durchlauföfen, die weiter unten beschrieben werden.

Hier einige typische Thermoelemente-Konfigurationen:

Messstellen für die TUS-Prüfung (im untenstehenden Diagramm eingezeichnet)

P1: Beginn der Überwachung. Wenn das erste Thermoelement den Schwellwert für die Überwachung überschreitet. An diesem Punkt startet die Messaufzeichnung und auf der Temperaturkurve wird der erste Marker gesetzt. Ab hier werden die Temperaturdaten erfasst.

P2: An diesem Punkt hat das letzte Thermoelement das untere Toleranzband erreicht.

P3: Beginn der stabilen Phase. Alle Thermoelemente befinden sich im Toleranzband. Es ist keine Abweichung vom Sollwert erkennbar.

P4: Ende der stabilen Phase. Definiert als P3 + Messdauer. An diesem Punkt endet die Messaufzeichnung und auf der Temperaturkurve wird der dritte Marker gesetzt. Damit wird auch die Datentabelle geschlossen. Während der stabilen Phase müssen mindestens 30 Minuten Daten aufgezeichnet werden.

Prüfung der Systemgenauigkeit (SAT)

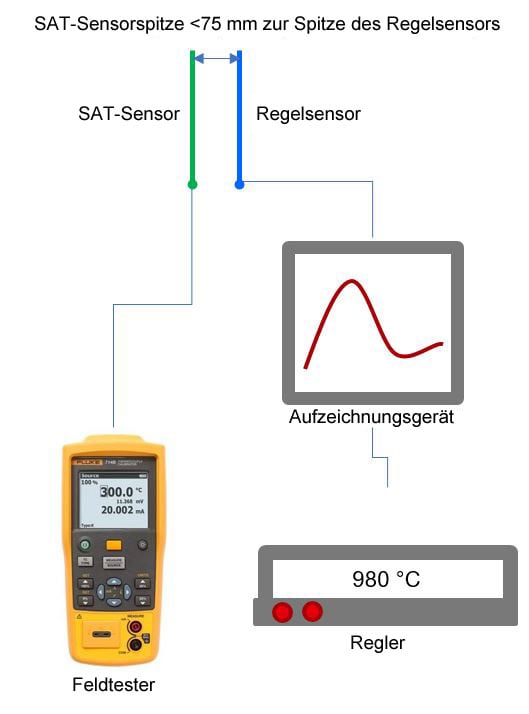

Die SAT-Prüfung wird durchgeführt, um die Genauigkeit der gesamten Regelmessstrecke mit einem unabhängigen Gerätesystem (Feldtester und kalibriertes SAT-Thermoelement) zu bewerten. Hierfür wird das SAT-Thermoelement in Nähe des zu prüfenden Zonen-Thermoelements positioniert. Die ermittelte Temperaturdifferenz informiert über die Messgenauigkeit des Thermoelements und der Messstrecke.

Zusammenfassung

Bei der Wärmebehandlung zur Produktion von Komponenten für die Luftfahrt- und die Automobilindustrie sind zahlreiche nationale und Branchennormen zu beachten. Um diese Vorgaben einzuhalten, müssen die Prozesse mit Hilfe kalibrierter und rückführbarer Instrumente präzise gemessen und die Ergebnisse dokumentiert werden. Bei Chargenöfen kann sich die Messtechnik außerhalb des Ofens befinden. In vielen Fällen lässt sich jedoch auch hier mit einem Prozess-Profilmessgerät der Zeitaufwand verringern. Bei Durchlauföfen gilt ein Prozess-Profilmessgerät als die sicherste, bedienerfreundlichste und präziseste Lösung.