熱処理とは?

熱処理は加熱と冷却を利用して、材料の硬化や軟化など所定の結果を達成します。熱処理の手法には、アニール処理、表面焼入れ、析出強化、焼戻し、焼ならし、ズブ焼入れなどがあります。

熱処理業界では、一般に2つのビジネス・スタイルがあります。一つは、大規模な生産設備の一部として、社内で部品の熱処理を行う内製企業です。もう一つのスタイルは、様々な顧客や市場に対し、熱処理を受託サービスとして提供する専業企業です。

専業の熱処理ビジネスでは、様々な形状とサイズの部品について多くの異なる材料を処理します。そうしたプロセスでは、複数の工程で異なるタイプの炉を用いて、指定の特性にまで仕上げる場合も稀ではありません。そのため課題も多いと言えます。第一に、熱処理サイクルを通じて加工する部品の全てについて、そのプロセスをモニタリングすることが現実的でない場合や、不可能なケースもあります。第二に、熱処理プロセスの中には、適切に実行しなければ必要な特性が得られない場合があります。このような場合には再処理や製品の廃棄が必要になります。また、熱処理は一般に最終工程と考えられますので、製品の廃棄コストは高くつきます。これは、まさに航空機や自動車産業に言えることです。

では、生産技術者はどのようにして、部品加工に用いる設備がその目的に適ったものであるかを保証できるのでしょうか? 確かに“処理の後”で部品を検査すると、その処理が適切であったかどうかが分かります。しかし、不要な廃棄や手直しを防ぐため、部品を処理する前にそれを知りたいところです。その対策は、炉をクラス分けできる設備の検査スキームを確立することです。そうすれば、そのクラスをプロセス仕様に取り込むことができ、言い換えれば、部品の処理に用いている装置が十分に効率よく高精度に稼働しており、エンドユーザー仕様を満たす一貫した結果が繰り返し得られることが保証されます。このような炉のクラス分類の仕様は、一般に熱処理の温度管理仕様(pyrometry specification)と呼ばれます。

航空機および自動車産業における熱処理の温度管理仕様

この2つの産業分野には高温計測に関するいくつかの仕様があります。航空機産業では、OEM発注元が定めたBAC 5621やRPS 953などの例があります。さらに、BS 2M 54やDIN 17052-1などの国が定めた規格もあります。一方、自動車産業にも同様な規格が用意されています。

ここでは最も広く採用されている航空機産業向け規格(AMS 2750)と自動車産業向け規格(CQI-9)の2つに焦点を当てて紹介します。

どちらの仕様も、計装、熱処理装置、熱電対、温度均一性サーベイ(TUS)、総合精度試験(SAT)について、それぞれの要件を定義するセクションに分かれています。

装置の分類(計装)

CQI-9

CQI-9の計装に対する要求はAMS 2750ほど厳格ではありません。ただし、重要な要求として、炉を制御する機器は国の標準に基づいて校正し、トレーサブルでなければなりません。さらに制御機器で測定する温度は、別の記録装置を用いて記録する必要があります。CQI-9のプロセス表A~Hには、具体的なプロセスごとに、より詳細な計装に対する要求が記載されています。また、このプロセス表には、各プロセスに対する最大許容誤差の仕様も示されています(CQI-9の付録を参照のこと)。

AMS 2750

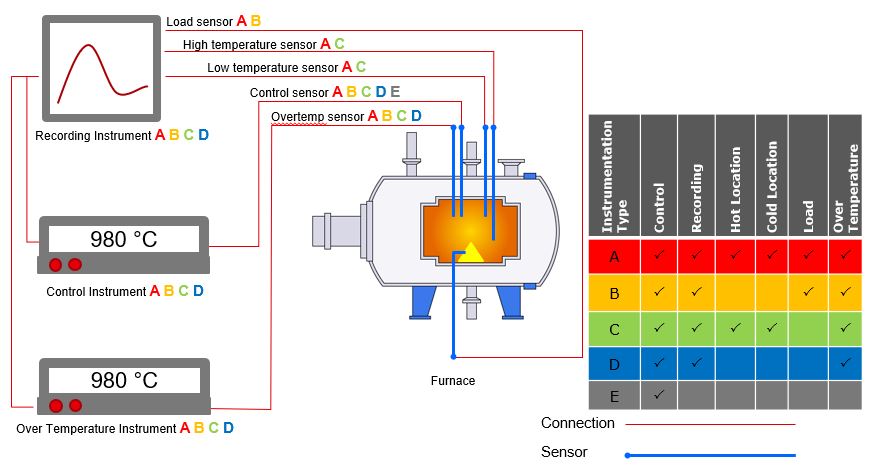

AMS 2750は、計装をもっと詳細に扱っています。この仕様には、A~Eの5つの計装タイプがあります。各計装タイプに必要な計器とセンサを下の図にまとめました。

同仕様の各センサタイプの定義は、上の図をご覧ください。

炉の温度許容範囲

ある製品に対して必要な温度許容範囲は、通常、材料の処理仕様で定められています。また図面で定められている場合もあります。一方、炉の温度許容範囲は、後述するTUS(温度均一性サーベイ)を行って調べます。この一度定めた許容範囲は(AMS 2750の場合は計装タイプについても)、計装のキャリブレーションや将来のTUSやSAT試験の頻度と精度仕様にも影響を及ぼします。

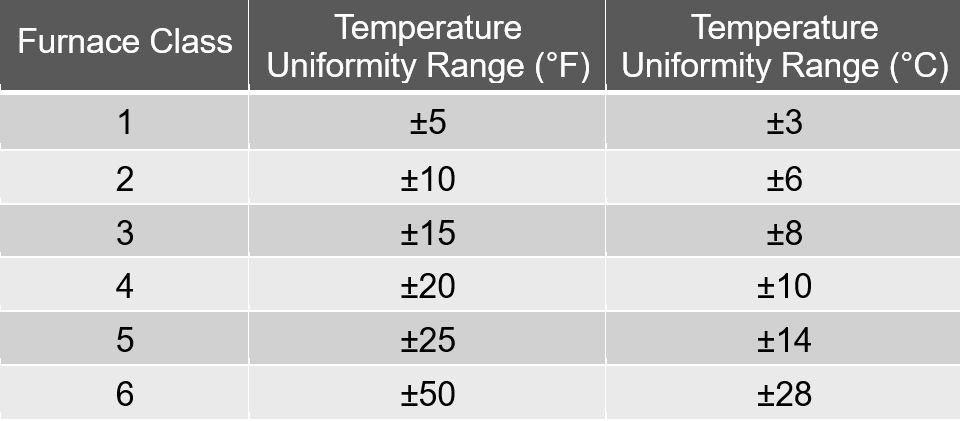

AMS 2750は、個々の具体的なプロセスに対して用いる許容温度範囲を示していませんが、以下のように、許容範囲を表にして、プロセス仕様でよく参照される炉のクラスを定義しています:

AMS 2750に対する当社の使いやすいスケジューリング・ツールはこのリンクからご覧ください: Pyrometry AMS2750

熱電対

CQI-9とAMS2750はどちらも、各タイプの熱電対の使用制限とともにキャリブレーションの頻度と精度を詳細に示しています。そのルールは、CQI-9とAMS2750とでは異なり、熱電対の機能やそのタイプ、使用温度によって決まります。

温度均一性サーベイ (TUS)

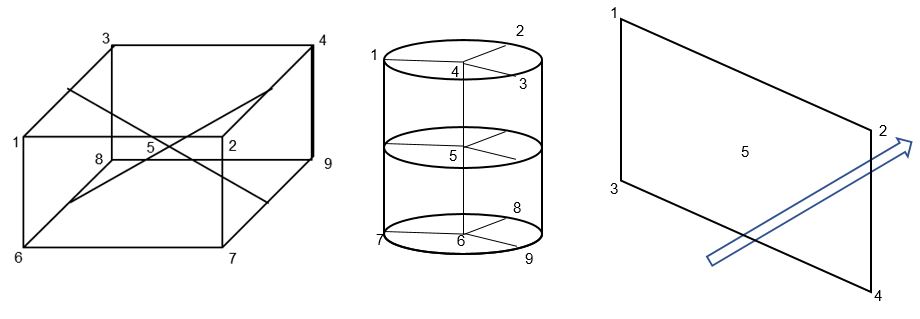

温度均一性サーベイ(Temperature Uniformity Survey:TUS)は、炉内部の処理空間における温度のばらつきを調査するために行います。一般に、熱電対をボックス状や円筒状に配置します。必要な熱電対の本数は、処理空間の容積と炉のクラスによって決まります。そのTUS用センサの記録には、(プロセス用のレコーダではなく)特別なフィールドテスト用計器を用います。

このサーベイでは、最短でも30分にわたって適切なデータを取得する必要があります(2分以下の間隔で記録)。連続式の炉の場合は異なりますでの、後で説明します。

一般的な熱電対の配置の模式図を以下に示します:

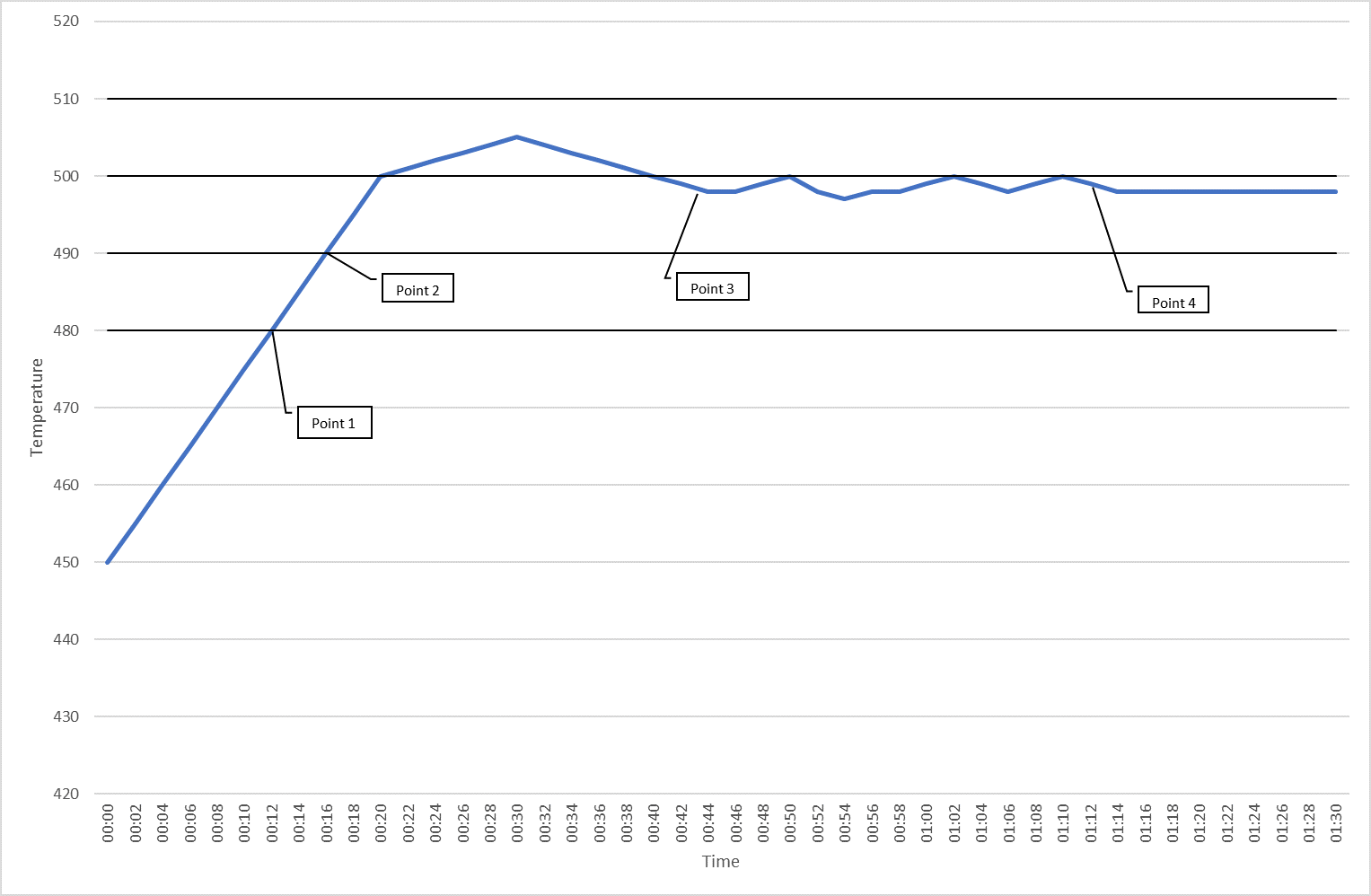

サーベイにおける重要な点(以下のグラフに表示)

P1 (Point 1) ―モニタリングの開始。熱電対の出力がモニタリングの閾値を最初に横切った時点。この点を温度トレンドの最初として、グラフに最初のマーカーを置く。データはこの点から取得し始める。

P2 (Point 2) ―熱電対の出力が、温度セットポイントの許容範囲を最後に横切った時点。

P3 (Point 3) ―安定時間の開始。すべての熱電対出力が許容範囲内にあり、温度セットポイントから離れていく傾向にない。

P4 (Point 4)―安定時間の最後。P3に測定時間を加えた点。この点が温度トレンドの最後として、3つ目のマーカーをグラフに書き入れる。また、データ表の最後にもなる。安定時間の間に最低でも30分のデータを取得する必要がある。

総合精度試験(SAT)

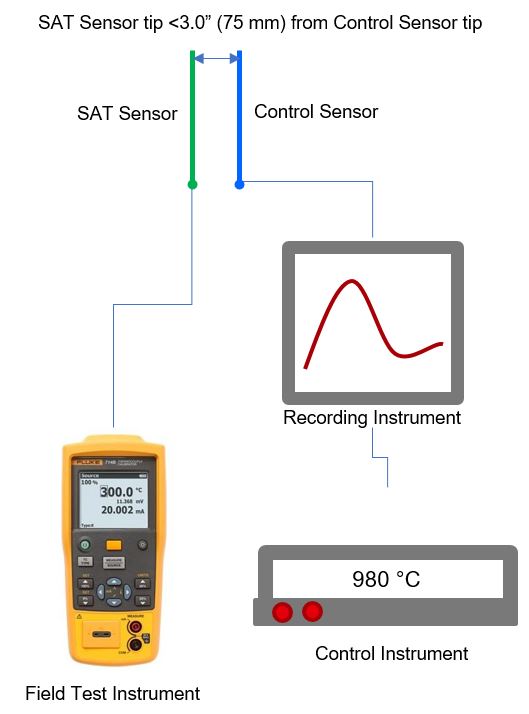

総合精度試験(System Accuracy Test:SAT)は、独立した機器システム(フィールドテスト用計器と構成済みのSAT用熱電対)を用いて測定システム全体としての精度を調査するために行います。試験用の熱電対を、領域の温度を測定する熱電対の近くに配置します。その2つの温度差が、熱電対を含む計装セットアップの現在の精度を示します。

まとめ

航空機産業や自動車産業向け部品の製造に使われる熱処理プロセスは、業界と国による基準による規制がよく整っています。こうした規格に準拠するためには、校正済みのトレーサブルな機器を用いてプロセスを高精度に測定し、その結果を文書化する必要があります。据付式やバッチ式のプロセスでは、その炉の外に置いた装置で行うことができますが、多くの場合、“インプロセス”な温度プロファイラを利用すると時間が節約できます。またコンベア式の熱処理プロセスは、プロセスを通過させられる(インプロセスな)温度プロファイラが、最も安全で容易に使え、高精度なソリューションであると考えられます。