なぜ食品を調理する?

食品加工の利点は、なかでも香りや旨味、食感の向上、また保存期間の拡大など、広く周知のとおりですが、近年では家庭での調理時間の短縮などもメリットになってきました。世界の食品加工では、製品の付加価値を高め、市場で最大限の訴求性が得られるように、ますますインスタント食品に重点が置かれるようになっているのです。

しかし、特に肉類を始めとする多くの食品分野で、その調理において最優先であり決定的に重要な要件が安全性であることに変わりはありません。調理済みの食品をスーパーや惣菜店で購入する際、一般の消費者は、その食品が食べても安全であることを当然のことと考えています。また、食中毒に対するメディアの関心や市民の意識が高まっており、問題ある食品加工業者はその責任を厳しく問われます。製品の回収や、食品ブランドやメーカーとして顧客の信頼性を失うなど、致命的な結果を招きかねません。

実践的なHACCPの計画

安全な商品の提供に対する圧力のもと市場や規制に向き合う世界中の食品メーカーは、HACCPの採用を図っています。HACCPとは、Hazard Analysis and Critical Control Point(危害要因分析に基づく必須管理点)の略であり、食品の扱いに関わる全ての主要な工程について体系的に評価します。また、製品の安全性にとって重要な工程を特定することも行われます。このHACCPによる手法には、7つの主要な原則があり、食品の加工作業における潜在的な危険性を特定・管理・監視・文書化するために活用します。さらに肉類の加工では、その調理と冷蔵プロセスがHACCP手法による最も重要な必須管理点になります。

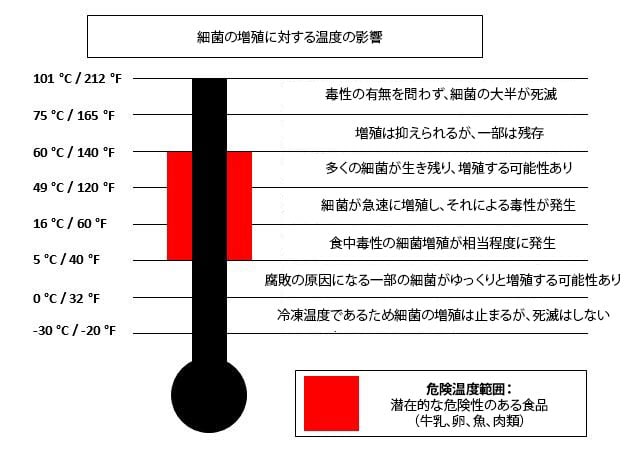

図1に示すように、リステリア・モノサイトゲネス(Listeria Monocytogenes)などの死に至る可能性のある細菌は、温度と決定的な関係があります。調理や冷蔵プロセスを誤ると、意図した殺菌効果ではなく、細菌の増殖が加速してしまうことがあるのです。例えば、細菌の増殖には49℃に明確なラインがあり、細菌は75℃で死滅します。

実践的なHACCPの計画

多くの食品加工企業が、一般に表1に示したHACCPの原則を実践しています。食品を調理し冷蔵する際のプロセスの必須管理点は、手持ちの温度センサによって、オーブンや冷蔵装置の出口で食品の温度を手作業で検査することです。この作業を行うこと自体は簡単ですが、慎重に管理すべき課題もいくつかあります。

| HACCP(Hazard Analysis and Critical Control Points)における7つの基本原則 | |

原則 1 |

危害要因の分析を行う |

原則 2 |

必須管理点を決定する |

原則 3 |

閾値を定める |

原則 4 |

モニタリング手順を決める |

原則 5 |

是正措置を決める |

原則 6 |

検証手順を決める |

原則 7 |

記録の文書化と保管手順を決める |

まとめ

以上をまとめると、“プロセスを通す”ことのできる温度プロファイリング・システムを定期的に利用することが、コンベア式や回転式の調理および冷蔵プロセスにおいて、HACCP手法の全ての原則に応える最適な方法です。

手持ちの温度センサとは異なり、“プロセスを通す”ことのできるシステムは、プロセス中の製品やオーブンの温度を完全に記録できます。この情報は、必須管理点の目標値が達成できていない場合に、不十分な調理につながりかねない低温箇所など、調理における問題のある領域を分かり易く提示してくれます。