Technologie infrarouge

March 14, 2024

minutes de lecture

3

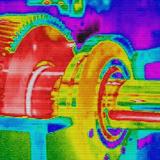

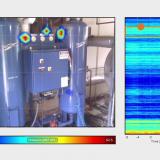

La technologie de l'imagerie thermique est devenue de plus en plus accessible et pratique, révolutionnant ses applications dans diverses industries. Avec les caméras thermiques ThermoView® comme les TV40 et TV30, la mise en place d'un système d'imagerie thermique fiable dans un environnement industriel est plus simple que jamais.